Les techniques principales de moulage du plastique

Grâce à leurs caractéristiques chimiques et mécaniques, les matières plastiques sont aujourd’hui parmi les matériaux principaux qui sont employés dans la réalisation de différentes typologies d’objets et composants. La modalité principale de fabrication d’objets en plastique est le moulage : à travers l’emploi d’un ou plusieurs moules, on réalise des composants en plastique polymérique, sur la base des exigences de production et de conception.

Technique de moulage plastique : comment fonctionne le processus industriel

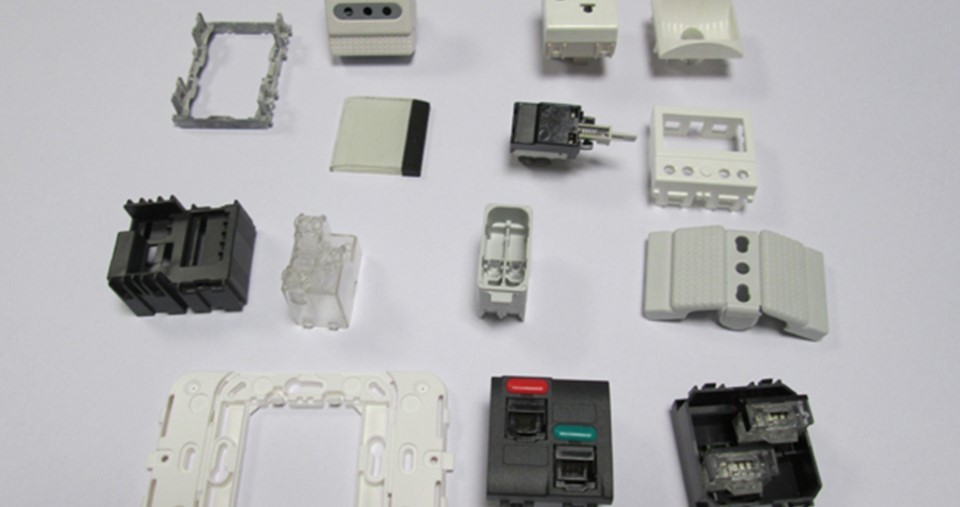

Les techniques de moulage de matière plastique occupent une place essentielle dans l'industrie moderne, car elles permettent de produire des pièces techniques avec une grande précision, à des coûts optimisés. Le moulage plastique industriel, qui consiste à transformer des polymères thermoplastiques ou thermodurcissables en objets finis, à l'aide de moules conçus sur mesure.

La matière plastique est chauffée jusqu’à devenir malléable, puis injectée ou pressée dans un moule. Une fois refroidie, elle prend la forme exacte de l’empreinte.

Parmi les différentes techniques de moulage plastique, le moulage de plastique par injection est la plus répandue dans le secteur industriel. Ce procédé est particulièrement adapté à la production en série, car il permet de répéter avec constance des formes complexes tout en garantissant une qualité de surface optimale.

Il est également prisé pour sa rapidité et son efficacité dans la fabrication de pièces plastiques en grande quantité.

La réussite du moulage dépend fortement de la conception du moule plastique. Un moule de haute précision, bien dimensionné, permet d’éviter les défauts comme les bavures, les déformations ou les bulles d’air. C’est pourquoi la fabrication de moule plastique exige un savoir-faire technique approfondi, allant du co-design avec le client à l’usinage de haute précision.

Grâce à ces procédés, le moulage de plastique est utilisé dans une multitude de secteurs : automobile, médical, électrotechnique, électronique et biens de consommation. Il permet de produire aussi bien des composants miniaturisés que des pièces de grande taille, en s’adaptant aux exigences spécifiques de chaque domaine.

Découvrez notre expertise en moulage thermoplastique

Cette technique de moulage prévoit la réchauffe et la fonte de la matière plastique, qui est ainsi insérée dans un moule fermé. Suite à la solidification du matériau, le moule peut être ouvert et le nouveau composant résultant peut être extrait.

Dans le moulage par injection, qui s’effectue avec une presse à injecter, la température et la pression du plastique sont si hautes qu’elles garantissent un meilleur glissement dans le moule.

Approfondissez le moulage du plastique par injection

Moulage par compression

Le moulage par compression est réalisé avec une presse spécifique où l’on fixe un moule en aluminium ou en acier sur la surface de travail. Essentiellement, le moulage plastique s’effectue à travers la vulcanisation du caoutchouc : il s’agit d’une technique très flexible puisqu’elle permet d’incorporer différentes typologies d’inserts dans le produit.

Dans ce cas aussi, pression et température sont très élevées et varient beaucoup pendant tout le moulage.

Thermoformage

Le thermoformage est une technique de moulage du plastique effectuée à partir de films ou plaques mises sous pression et sous vide à travers une machine de thermoformage.

Si sous pression la plaque s'appuie au moule par une pression d’air qui accélère le refroidissement. Si sous vide, la plaque ou le film s'appuient au moule par aspiration, en héritant sa forme.

Cette technique de moulage est habituellement utilisée pour la fabrication de blisters, plateaux, plaques employés dans le secteur de l’automobile, barquettes à usage alimentaire.

Vous souhaitez en savoir plus sur la technique du thermoformage des matières plastiques ?

Il s’agit d’une technique de moulage utilisée tout particulièrement pour la fabrication d’objets à la forme en creux.

La matière polymérique sous forme de granulés est surchauffée et transformée en un composé pâteux. Ensuite, elle est injectée ou extrudée de façon qu’elle acquiert une forme tubulaire et puis fermée dans un moule spécifique, où elle peut prendre sa forme finale.

Il est dans cette étape finale que l’air est soufflé, ce qui permet au plastique de se gonfler jusqu’à adhérer aux bords du moule.

Rotomoulage

C’est la technique de moulage du plastique employée principalement pour la réalisation de produits creux de grande taille, tels que des vases, jouets, meubles, conteneurs poubelle.

Le plastique sous forme de poudre est inséré dans un moule où il est réchauffé et tourné sur deux axes, pour que le plastique puisse adhérer aux bords. Ensuite, le produit sera refroidi et, finalement, extrait.

Les avantages du moulage des matières plastiques

Le moulage des matières plastiques offre de nombreux avantages et joue un rôle essentiel dans de nombreux domaines industriels.

Ce processus, en effet :

- offre une grande flexibilité en termes de conception ;

- permet de créer des formes complexes et de réaliser des détails précis, ce qui offre des possibilités infinies en matière de conception de produits ;

- est rapide et efficace, ce qui permet une production en série à grande échelle. Cela en fait une méthode rentable pour la fabrication de pièces plastiques ;

- offre également une excellente reproductibilité, ce qui signifie que chaque pièce produite sera identique, garantissant ainsi une qualité constante ;

- peut fabriquer des pièces en matière plastique dans une large gamme de couleurs et de finitions, ce qui permet une personnalisation accrue des produits ;

- permet de produire des pièces plastiques légères, ce qui les rend idéales pour de nombreuses applications, notamment dans l'automobile, l'électronique et l'industrie médicale.

Voulez-vous en savoir plus sur les matières plastique adaptées pour le moulage ?

Lisez ici l'approfondissement

Les principales matières plastiques utilisées pour le moulage par injection

Voici un aperçu des 15 principales matières plastiques couramment utilisées dans le moulage plastique industriel :

- Polypropylène (PP) – excellent rapport prix‑résistance, très utilisé en électrotechnique et dans l’automobile.

- Polystyrène (PS) – économique et transparent, idéal pour les emballages et pièces nécessitant clarté.

- Polyamide (PA) – haute résistance mécanique, rigidité et stabilité dimensionnelle, souvent renforcé en fibres de verre.

- Polyéthylène téréphtalate (PET) – stable dimensionnellement, utilisé pour des pièces techniques ou d’emballage.

- Acrylonitrile Butadiène Styrène (ABS) – bonne stabilité thermique et résistance aux chocs, parfait pour des pièces durables.

- Polycarbonate (PC) – transparent, résistant aux chocs, souvent utilisé pour des composants optiques ou techniques.

- Polyoxyméthylène (POM) – très résistant à l’usure et aux agents chimiques, idéal pour des composants mécaniques précis.

- Polyéthylène basse densité (LDPE) – souple, utilisé pour des applications nécessitant flexibilité.

- Polyéthylène haute densité (HDPE) – rigide, résistant aux produits chimiques, fréquent dans les réservoirs et pièces industrielles.

- Polyuréthanes (PUR/PU) – employés en injection ou RIM pour des pièces élastiques ou de forte performance.

- Polychlorure de vinyle (PVC) – rigide ou flexible, utilisé dans des applications variées telles que canalisations ou profilés.

- Polyméthacrylate de méthyle (PMMA) – acrylique transparent pour pièces optiques ou cosmétiques.

- Polystyrène-acrylonitrile (SAN) – meilleur impact et résistance chimique que le PS.

- Polybutylène téréphtalate (PBT) – polyester technique pour des composants électriques ou mécaniques.

- Polyimides / PTFE (Téflon) – plastiques techniques haute performance, utilisés pour leurs propriétés anti‑adhésives et thermostables.

Ces techniques de moulage plastique nécessitent un choix de matière adapté aux exigences du produit (rigidité, transparence, résistance thermique…) et à la fabrication de moule plastique prévue.

Lisez ici l'approfondissement

Pourquoi choisir Idea Stampi comme producteur de moules plastiques ?

Chez Idea Stampi, nous ne nous contentons pas de concevoir des moules : nous créons des solutions sur mesure, fiables et répondant aux exigences les plus pointues de vos secteurs — qu’il s’agisse de l’électromécanique, de l’automobile, du médical ou d’applications industrielles spécifiques.

Tous nos moules d’injection pour pièces thermoplastiques sont conçus et fabriqués selon les normes internationales de qualité. En effet, notre système de management est certifié UNI EN ISO 9001:2015 pour la qualité et, depuis 2021, UNI EN ISO 14001:2015 pour la gestion environnementale.

Nous accompagnons chaque projet de la conception assistée par CAO aux essais sur presses, jusqu’à la mise en production. Grâce à notre parc de presses de 25 à 300 tonnes, nous testons et validons vos moules en interne, assurant un contrôle qualité strict à chaque étape.

Besoin d’un partenaire réactif, certifié et capable de gérer à la fois le moulage plastique industriel et la fabrication de moules de haute précision ? Contactez Idea Stampi dès aujourd’hui : nous sommes prêts à transformer vos exigences techniques en moules performants, durables et éco-responsables.

Certifications

La production de moules à injection pour pièces thermoplastiques est certifiée selon la norme UNI EN ISO 9001:2015. Une norme qui certifie la conformité aux normes de qualité et de sécurité au niveau international. Pour les clients d'Idea Stampi, cela est synonyme de précision et de fiabilité et donc d'un produit d'un excellent niveau de qualité.

En 2021, Idea Stampi sera certifiée UNI EN ISO 14001:2015, consciente de la valeur ajoutée d'une bonne gestion de ses performances environnementales.

Si vous cherchez un service de moulage par injection, vous êtes dans la bonne place.

Contactez-nous sans engagementFAQ

Qu’est-ce que le moulage par injection plastique ?

Le moulage par injection plastique consiste à injecter un thermoplastique chauffé dans un moule fermé sous pression. Après un temps de refroidissement, la pièce est solidifiée puis éjectée. C’est le procédé le plus utilisé pour fabriquer en série des pièces en plastique.

Quels sont les principaux avantages du moulage par injection ?

Ce procédé permet une production à grande échelle, une répétabilité dimensionnelle élevée, une excellente qualité de surface et une réduction des coûts unitaires lorsque la quantité produite augmente. De plus, il génère peu de déchets, car la majorité des chutes peut être recyclée.

Quels matériaux peut-on utiliser pour le moulage plastique ?

Le moulage par injection s’adapte à presque tous les thermoplastiques : PMMA, ABS, PA, PET, PS, PC, PP, PE, PVC, et bien d’autres. Chacun de ces matériaux offre des propriétés différentes en termes de résistance mécanique, de transparence ou de résistance thermique.

Quels sont les inconvénients du moulage par injection ?

Le principal frein est l’investissement initial élevé (coût du moule, durée de fabrication). Ce procédé devient rentable uniquement à partir de grandes séries. Il exige aussi une conception DFM rigoureuse pour éviter les défauts (bulles, bavures, déformations).