Thermoformage plastique

Depuis 1981, Idea Stampi fournit son expertise dans le secteur du thermoformage du plastique : de la conception à la construction des moules, tout se déroule au sein de l’entreprise. Découvrez tous les détails dans cette page.

Qu'est-ce que le thermoformage du plastique ?

Le thermoformage des matières plastiques est un procédé industriel très répandu pour la fabrication de composants et de produits en plastique.

Il consiste à chauffer du plastique thermodurcissable (ou thermoplastique) pour le rendre flexible et moulable. Une fois chauffé, le plastique est moulé sur un substrat ou un remplissage prédéfini, appelé moule, afin d'obtenir la forme souhaitée. Après refroidissement, le plastique conserve sa nouvelle forme et est démoulé en tant que produit fini.

Avant le thermoformage : la réalisation des moules

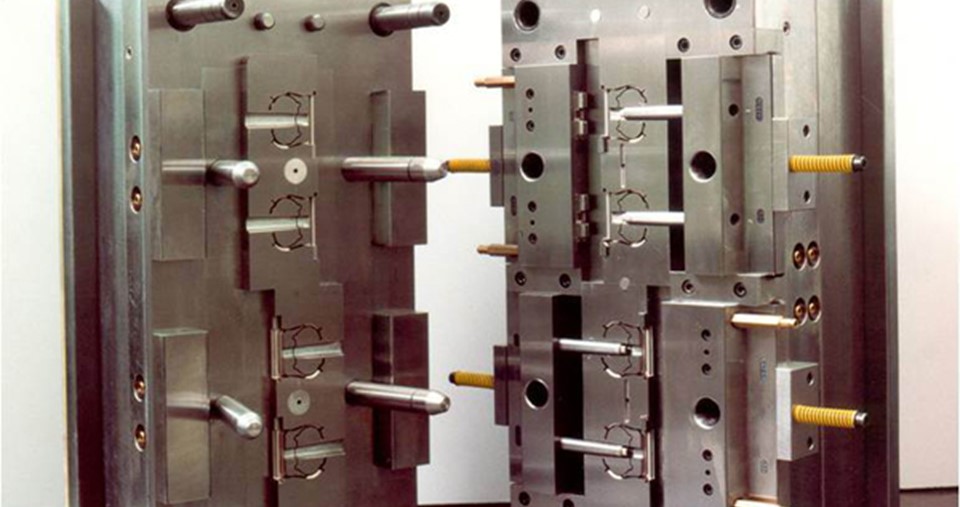

Avant de pouvoir entamer le processus de thermoformage plastique, il est essentiel de réaliser les moules nécessaires. Les moules jouent un rôle fondamental dans la création de produits plastiques précis et de haute qualité.

Le processus de fabrication des moules commence bien avant le début du projet, afin de vous proposer les meilleures idées pour votre outil de moulage par injection, en tenant compte de vos objectifs spécifiques.

Le délai de conception et de fabrication d'un moule pour l'injection plastique peut varier en fonction de plusieurs facteurs, tels que le nombre d'empreintes (mono ou multi-empreintes), le type de matériau utilisé (l'acier et la fonte ont des temps d'usinage différents), le traitement de surface métallique et la finition des pièces.

À la fin du processus, vous obtiendrez des moules parfaitement réalisés, fidèles à votre projet et prêts à être utilisés pour l'injection des matières plastiques.

Le fonctionnement du processus de thermoformage du plastique

Le processus de thermoformage du plastique peut être divisé en plusieurs étapes :

- Préparation : la matière plastique est sélectionnée en fonction des propriétés requises pour le produit final.

- Chauffage : le plastique est ensuite chauffé à une température spécifique dans un four à infrarouge ou à chaleur radiante. Ce processus rend la matière plastique souple et facilement modelable.

- Moulage : une fois que le plastique est suffisamment chaud, elle est placée sur le moule de thermoformage, qui peut avoir la forme souhaitée pour le produit final. Un système d'aspiration ou de pression aide la feuille de plastique à adhérer au moule pour obtenir les détails souhaités.

- Refroidissement : après le moulage, le produit en plastique reste sur le moule pendant une période de refroidissement. Cela permet au plastique de se solidifier et de conserver la forme souhaitée.

- Extraction : une fois le produit plastique complètement refroidi et solidifié, il est démoulé. Parfois, des agents de démoulage ou des systèmes de refroidissement supplémentaires peuvent être utilisés pour faciliter l'extraction.

- Finition : le produit extrait peut nécessiter un traitement supplémentaire tel que l'élimination de tout excès de matière ou le perçage de trous en vue d'un assemblage ultérieur.

- Contrôle de la qualité : chaque produit thermoformé est soumis à un processus de contrôle de la qualité afin de s'assurer qu'il répond aux normes requises. Il peut s'agir de tests de résistance, de mesures dimensionnelles et d'inspections visuelles.

Les avantages du thermoformage plastique

Le thermoformage du plastique offre de nombreux avantages qui en font un choix populaire dans l'industrie manufacturière :

- Flexibilité de conception : le thermoformage permet de fabriquer des produits de formes et de tailles complexes et variées. Cette souplesse de conception permet de produire des composants personnalisés pour répondre à des besoins spécifiques.

- Coûts réduits : comparé à d'autres procédés de production, le thermoformage des matières plastiques est souvent plus économique, en particulier pour la production de lots de taille moyenne à grande. Les coûts des moules sont généralement inférieurs à ceux des autres procédés de production et le temps de production est relativement court.

- Large choix de matériaux : le thermoformage peut être réalisé avec une grande variété de matériaux plastiques, notamment le PEI, l’ABS, le PVC, le PET, l'acrylique et bien d'autres encore. Il est ainsi possible de sélectionner le matériau le plus adapté aux caractéristiques requises pour le produit final.

- Rapidité de production : le thermoformage des matières plastiques est un processus relativement rapide. Une fois le moule prêt, la production peut être réalisée de manière efficace et avec des temps de cycle réduits.

Secteurs d’application

Le thermoformage du plastique est utilisé dans un large éventail d'industries, offrant des solutions personnalisées pour répondre à différentes exigences. Nous présentons ci-dessous quelques exemples de secteurs dans lesquels le thermoformage plastique est largement utilisé.

- Industrie automobile : la production de composants en plastique pour l'industrie automobile est une application courante du thermoformage. Ces composants comprennent des pièces intérieures telles que des tableaux de bord, des consoles centrales, des revêtements de portes, mais aussi des pièces extérieures telles que des pare-chocs, des grilles et des couvercles.

- Aéronautique : dans l'industrie aérospatiale, le thermoformage du plastique est utilisé pour créer des composants légers mais solides. Il peut s'agir de panneaux intérieurs d'avions, de revêtements, de cloisons, de couvercles d'instruments et d'autres pièces qui doivent être très performantes et légères.

- Soins de santé : le processus est utilisé dans la production de dispositifs médicaux et d'équipements de soins de santé. Il sert par exemple à fabriquer des appareils orthodontiques, des prothèses et des équipements médicaux de diagnostic.

- Secteur de l'électronique : le thermoformage offre des solutions pour l'industrie électronique, notamment la production de boîtiers pour appareils électroniques, de panneaux de contrôle, de connecteurs et d'autres composants.

- Secteur de l'emballage : le processus est largement utilisé pour la production d'emballages personnalisés, tels que blisters, barquettes, conteneurs et plateaux pour l'alimentation, les produits pharmaceutiques, les cosmétiques, etc.

Ce ne sont là que quelques exemples des domaines d'application du thermoformage plastique. La flexibilité de ce procédé lui permet de s'adapter aux besoins spécifiques de diverses industries, en offrant des solutions de haute qualité, personnalisées et rentables.

Si vous avez besoin de plus d'informations ou de conseils sur nos services de thermoformage du plastique, n'hésitez pas à nous contacter. Nous sommes là pour vous aider à réaliser vos projets !

Demandez-nous un devis sans engagement